Produktionsplanung

Definition der Produktionsplanung:

Produktionsplanung und -steuerung (PPS) ist die Planung und operative Steuerung der Produktionsprozesse. Hierbei werden Aufträge/Arbeitsschritte auf Ressourcen (z.B. Maschinen, Mitarbeiter, Werkzeuge) in zeitlicher Reihenfolge verplant und operativ gesteuert. Ziel ist die Erzeugung einer optimalen Reihenfolge der Aufträge/Arbeitsgänge, die Organisation der Produktion und das frühzeitige Erkennen von Planabweichungen.

1. Methodik der Produktionsplanung

Die grundsätzliche Berechnungssystematik der Produktionsplanung vergleicht den Kapazitätsbedarf der Aufträge mit dem Kapazitätsangebot der Ressourcen. Aufgrund der Komplexität dieser Berechnungssystematik wird für die Durchführung der Produktionsplanung ein IT-System zur Produktionsplanung und -steuerung (PPS-System) empfohlen.

Durch die folgenden Fragestellungen werden Kapazitätsbedarf und Kapazitätsangebot definiert:

- Kapazitätsbedarf: Welche Aufträge sollen in welchem Zeitraum (bzw. zu welchem Lieferdatum) auf welchen Ressourcen verplant werden?

- Kapazitätsangebot: Welche Ressourcen stehen in welchem Zeitraum zur Verfügung?

Berechnung des Kapazitätsbedarfs für die Produktionsplanung

Bei der Berechnung des Kapazitätsbedarfs geht es oft um den Produktionsprozess, den Arbeitsplan, die Ressourcen, und die Dauer. Der Arbeitsplan ist die Voraussetzung für die Produktionsplanung des zu produzierenden Artikels. Er enthält die Prozessbeschreibung, welche Tätigkeiten in welcher Reihenfolge ausgeführt werden müssen, um den Artikel zu produzieren.

Im Arbeitsplan der Produktionsplanung werden pro Arbeitsgang (Prozessschritt) die folgenden Daten benötigt:

- Was ist zu tun?

Bezeichnung des Arbeitsgangs (Prozessschritt) - Wie lange dauert der Arbeitsgang?

Zeiten, die für die Herstellung einer bestimmten Menge des Artikels erforderlich sind. Hierbei wird zwischen Rüstzeit (TR, Losgrößenunabhängige Zeit) und Stückzeit (TE) unterschieden. - Was wird benötigt?

Welche Ressourcen (Mitarbeiter, Maschinen, Werkzeuge etc.) sind notwendig, um den Arbeitsgang durchzuführen.

In Kombination mit den Auftragsdaten (Menge und Liefertermin) wird dann der Kapazitätsbedarf berechnet.

Die folgende Tabelle zeigt die Auftragsdaten eines Beispielproduktionsprojekts und wie der Kapazitätsbedarf berechnet wird:

Artikelstamm: Artikel ABC

Arbeitsgang 1:

Daten für Losgröße 1 Stück

Rüstzeit (TR) = 30 Minuten

Stückzeit Durchzuführen (TE) = 2 Minuten auf Maschine 1

Auftragsdaten: Auftragsmenge 100 Stück. Liefertermin 15.7.2023

Errechnete Dauer für Arbeitsgang 1:

30 Minuten Rüstzeit + 100 Stück x 2 Minuten = 230 Minuten.

Dieser Arbeitsgang muss auf Maschine 1 durchgeführt werden (siehe Artikelstammdaten).

Es besteht also ein Kapazitätsbedarf für Maschine 1 in Höhe von 230 Minuten, der spätestens bis zum 15.7.2023 erledigt sein muss.

Berechnung des Kapazitätsangebots für die Produktionsplanung

Bei der Berechnung des Kapazitätsangebots geht es oft um die Verfügbarkeit der Ressourcen. Diese Ressourcen werden durch Elemente wie Mitarbeiter, Maschinen, Werkzeuge usw. definiert. Aus diesen drei Komponenten errechnet sich das Kapazitätsangebot in einem bestimmten Zeitraum:

- Betriebskalender:

Gibt es bestimmte Tage, an denen gar nicht gearbeitet wird? Beispiel: Feiertage - Kapazitätsplan (bzw. Schichtplan) der Maschinen und Mitarbeiter:

Wann sind die Maschinen und Mitarbeiter grundsätzlich verfügbar? - Kurzfristige Nicht-Verfügbarkeiten der Ressourcen durch z.B. Wartung oder Störung einer Maschine

So funktioniert die grundsätzliche Berechnung der Produktionsplanung

Die eigentliche Berechnung der Produktionsplanung erfolgt durch die Gegenüberstellung des Kapazitätsbedarfs mit dem Kapazitätsangebot. Dies erfolgt auf Ebene des einzelnen Auftrags durch Einplanung des Auftrags mit dem jeweiligen Artikel, der Auftragsmenge und einem Lieferdatum. Hierbei wird für jeden Arbeitsgang geprüft, ob die erforderliche Ressource verfügbar ist. Ist die Ressource im gewünschten Zeitraum nicht verfügbar, kann der Auftrag nicht eingeplant werden oder es entsteht ein Konflikt, der durch den Planer gelöst werden muss.

2. Was ist der Unterschied zwischen Vorwärtsterminierung und Rückwärtsterminierung in der Produktionsplanung?

Vorwärtsterminierung:

Bei der Vorwärtsterminierung startet der Algorithmus einer Produktionsplanungssoftware am frühestmöglichen Zeitpunkt mit der Einplanung der Arbeitsgänge und versucht, die Arbeitsgänge vorwärts auf die Ressourcen einzuplanen. Diese Option wird gewählt, wenn der Planer erreichen will, dass der Auftrag möglichst schnell gefertigt wird.

Rückwärtsterminierung:

Bei der Rückwärtsterminierung rechnet der Algorithmus einer Produktionsplanungssoftware rückwärts vom Liefertermin aus und versucht, die Arbeitsgänge rückwärts auf die Ressourcen einzuplanen. Diese Option wird gewählt, wenn der Planer erreichen will, dass der Auftrag möglichst nahe am Liefertermin erledigt wird.

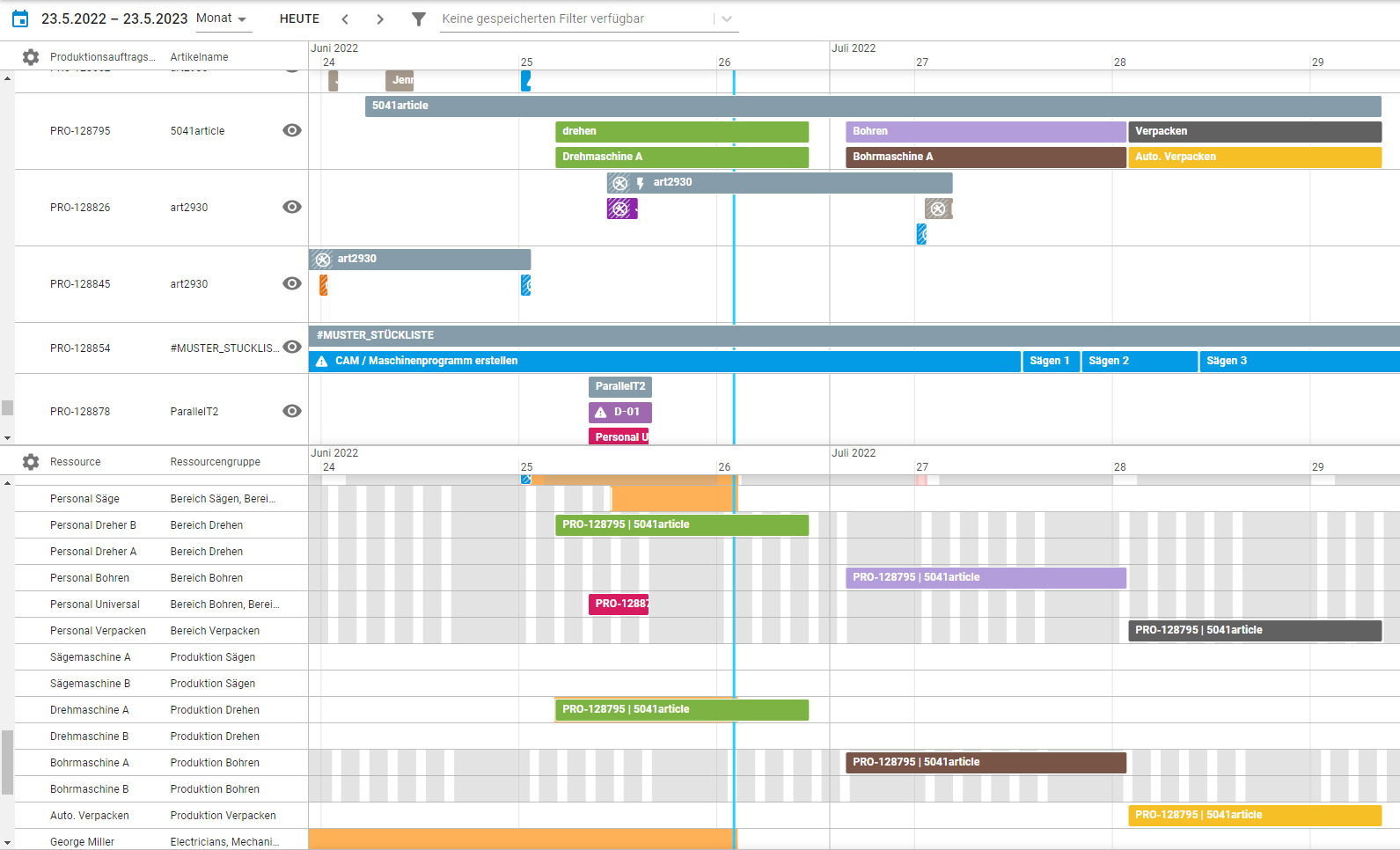

3. Wie kann das Gantt-Diagramm (Leitstand) den Planern in der Produktionsplanungssoftware helfen?

Das Gantt-Diagramm (Leitstand) in der Produktionsplanungssoftware (PPS) erzeugt Transparenz für den Planer und ist die Voraussetzung für eine zuverlässige Produktionsfeinplanung. Der Planer kann sämtliche Informationen über die verfügbaren Ressourcen und deren tatsächliche Belegung jederzeit aktuell ablesen. Der Produktionsleiter und seine Mitarbeiter verfügen jederzeit über die Informationen, die sie für eine Optimierung der Produktionsplanung benötigen. Informationen über die Ressourcenbelegung stehen jederzeit zur Verfügung. Wichtig dabei ist eine intuitive Bedienung der Produktionsplanungslösung. Mitarbeiter müssen sich nicht mehr auf Fehlersuche in Exceltabellen begeben, sondern sehen in der Software sofort, wenn ein Konflikt auftritt und somit ihr Eingreifen nötig ist.

Der Leitstand in der Produktionsplanungssoftware (PPS) ist die Darstellung der Aufträge und Arbeitsgänge in einem Gantt-Diagramm. Hierbei werden die Aufträge/Arbeitsgänge auf einer Zeitachse dargestellt.

In einem Gantt-Diagramm sind verschiedene Darstellungen möglich:

- Auftragsinformationen: Darstellung der Aufträge auf einer Zeitachse

- Ressourcenauslastung: Darstellung der Arbeitsgänge auf den Ressourcen

- Kapazitätsgebirge: Darstellung des Kapazitätsangebots und des Kapazitätsbedarfs der Ressourcen

4. Was ist eine Frozen Zone in der Produktionsplanung?

Einfach gesagt, eine Frozen Zone in der Produktionsplanung ist ein definierter Zeitraum vor dem gegenwärtigen Zeitpunkt, in dem keine Änderungen in der Planung vorgenommen werden dürfen. Mit der Frozen Zone soll verhindert werden, dass kurz vor Beginn der Produktion Änderungen des Plans erfolgen, die in der eigentlichen Produktion nicht mehr umgesetzt werden können, da z.B. das Material für den geplanten Auftrag schon bereitgestellt wurde.

5. Was ist ein Simulationsmodus in der Produktionsplanungssoftware?

Der Simulationsmodus in einer Produktionsplanungssoftware kann Planern helfen, verschiedene Szenarien zu simulieren, ohne den originalen Plan zu verändern. Der Planer hat dadurch die Möglichkeit, mehrere unterschiedliche Szenarien zu erstellen und zu vergleichen. Entscheidet er sich für ein Szenario, veröffentlicht er dieses als originalen Plan.

6. Schlüsselfunktionen einer Produktionsplanungssoftware (PPS)

Ein Produktionsplanungs- und steuerungssystem (PPS) erzeugt Transparenz in der Produktion. Wesentliches Element ist die zeitliche Planung der Aufträge (Arbeitsschritte) auf Ressourcen im Hinblick auf Ressourcenverfügbarkeit und Einhaltung der Liefertermine. Eine Software zur Produktionsplanung umfasst in der Regel folgende Module:

Artikelstammdaten:

Diese enthalten die Artikeldaten mit den Arbeitsplänen (Prozessbeschreibungen). Hier wird pro Artikel definiert, welche Arbeitsschritte, wie viel Zeit und welche Ressourcen (Maschinen, Mitarbeiter, Werkezeige etc.) für dessen Herstellung notwendig sind.

Ressourcenstammdaten:

Hier werden die Stammdaten der Ressourcen sowie deren grundsätzliche Verfügbarkeit in Form von Kapazitätsplänen verwaltet.

Auftragsverwaltung:

Die hier gepflegten Aufträge enthalten Artikel, Mengen und Liefertermine. Anhand dieser Daten wird in Kombination mit den Artikelstammdaten der Kapazitätsbedarf berechnet.

Planungsalgorithmus:

Der Planungsalgorithmus ist das Herzstück der Software für die Produktionsplanung (PPS). Er verplant die Arbeitsgänge (den Kapazitätsbedarf) unter Berücksichtigung des Kapazitätsangebots und des Liefertermins – vereinfacht gesagt: es werden freie Lücken in der bestehenden Planung gesucht. Hierbei gibt es verschiede Möglichkeiten der Planung / Optimierung. Die als Standard verfügbaren Planungsalgorithmen sind Vorwärtsterminierung und Rückwärtsterminierung.

Gantt-Diagramm:

Im Gantt (Leitstand) wird das Ergebnis für den Planer visualisiert. Er kann Konflikte erkennen und korrigieren. Das Gantt-Diagramm in der Produktionsplanung erzeugt Transparenz in der Fertigung.

Rückmeldungen:

Die Betriebsdatenerfassung hat zwei wesentliche Funktionen. Zum einen erhalten Produktionsmitarbeiter relevante Informationen, welcher Arbeitsgang wann und auf welcher Ressource gefertigt werden muss. Zum anderen erfassen die Produktionsmitarbeiter hier Ist-Zeiten, Störungen und Ausschussmengen / Ausschussgründe. Diese Informationen entlasten und aktualisieren den Plan, sodass z.B. erledigte Arbeitsgänge automatisch entfernt werden.

Reporting:

Erfasste Betriebsdaten werden im Reporting ausgewertet (Berichtswesen). Typische Auswertungen für das Reporting sind: Vergleiche der Soll-Zeiten (aus der Planung) mit den Ist-Zeiten (aus den Rückmeldungen), Analyse der Störgründe oder Ausschussmeldungen aus der Betriebsdatenerfassung, Kennzahlen wie OEE (Overall Equipment Effectiveness), Kapazitätsauslastung in der Vergangenheit, Termintreue oder Durchlaufzeiten.

7. Funktion der Betriebsdatenerfassung (BDE) in der Produktionsplanung

Die Kernfunktion einer Betriebsdatenerfassung (BDE) ist die Rückmeldungsfunktion. Rückmeldungen aus dem BDE-System entlasten den Plan, d.h. rückgemeldete Mengen haben einen Einfluss auf die Planung. Der Arbeitsgang verkürzt sich um die bereits rückgemeldeten Mengen, bzw. erledigte Aufträge sollten im Plan nicht mehr sichtbar sein.

Anmerkung: Hierbei ist allerdings zu bedenken, dass es in der Praxis nicht zielführend ist, bei jeder Änderung eine Aktualisierung des Plans vorzunehmen. Produktionsplanung ist immer in die Zukunft gerichtet und ein geplantes Szenario für einen bestimmten Zeitraum. Wenn dieses laufend durch Rückmeldungen aktualisiert wird, verliert der Planer in der Produktionsplanungssoftware den Überblick.

8. Welche sind die kritischen Faktoren bei der Einführung einer Software für die Produktionsplanung?

Der wichtigste Faktor für die erfolgreiche Einführung einer Produktionsplanungssoftware ist, dass die Prozesse im Unternehmen planbar sind. Unstrukturierte Prozesse, die immer wieder durch ungeplante Störungen beeinträchtigt werden, lassen sich nicht zielführend planen. Im ersten Schritt zur Einführung einer Produktionsplanungssoftware (PPS) muss deshalb die Planungsfähigkeit hergestellt werden. Dazu sind oftmals Änderungen in den Prozessen / Organisationsstrukturen des Unternehmens erforderlich (sog. Veränderungsmanagement).

Darüber hinaus erfordert eine Produktionsplanung auch eine gute Datengrundlage. Erforderlich zur Planung und Steuerung einer Produktion sind saubere Stammdaten, z.B. Artikel mit Arbeitsplänen und Ressourcen mit Kapazitätsplänen.

Whitepaper zum Thema „8 Faktoren für die erfolgreiche Einführung einer Produktionsplanungssoftware“:

9. Anwendungsfälle für Produktionsplanungs- und Steuerungssysteme (PPS) in der Praxis

Ein typischer Anwendungsfall einer Produktionsplanungssoftware sind kapitalintensive Unternehmen, bei denen die Maschinen kontinuierlich ausgelastet sein müssen. Die Funktion der Produktionsplanung besteht darin, die Maschinen optimal auszulasten und dabei eine Termintreue aller Aufträge zu gewährleisten. Hierfür sind folgende Nebenbedingungen zu berücksichtigen: Personal muss für die Bedienung der Maschinen und Material muss zum Startzeitpunkt des jeweiligen Auftrags im Lager verfügbar sein.